Линия подготовки и окраски поверхности для спецтехники SPK

КОМПЛЕКС ПОДГОТОВКИ И ОКРАСКИ ПОВЕРХНОСТИ SPK - ПОКРАСОЧНАЯ ЛИНИЯ

В машиностроительной области для придания продукции большей конкурентоспособности уделяется большое внимание усовершенствованию окрасочного оборудования. Для удовлетворения спроса со стороны производителей разработан высокотехнологичный комплекс подготовки и окраски поверхности изделий.

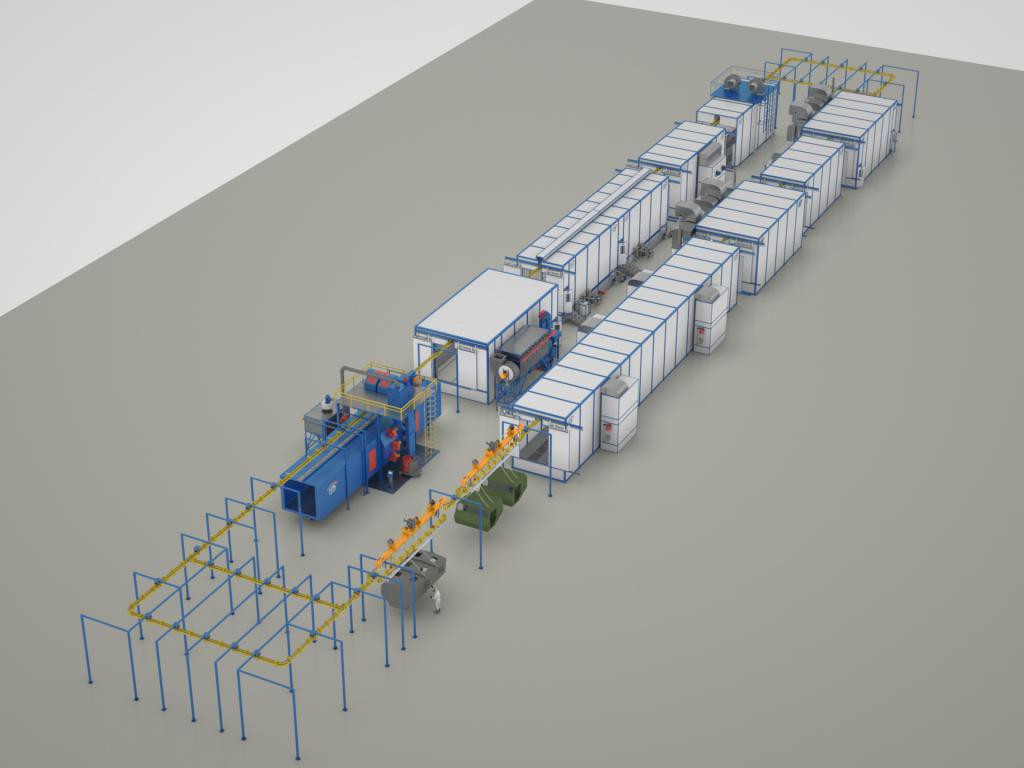

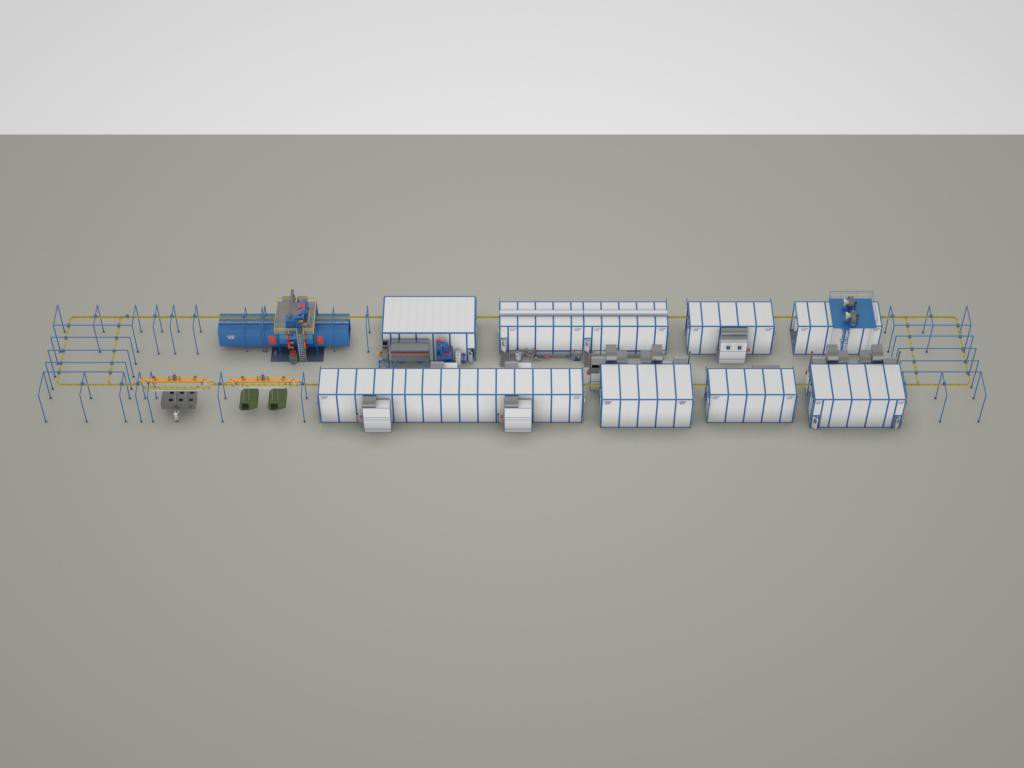

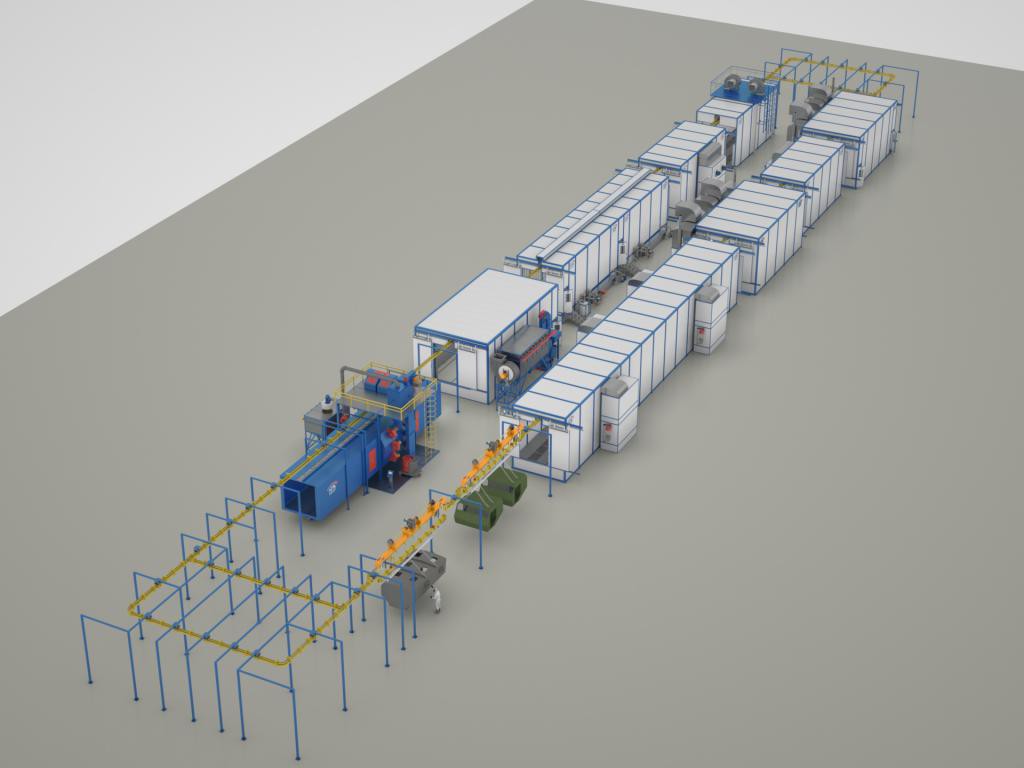

Комплекс предназначен для механической и химической подготовки поверхности, окраски и дальнейшей сушке изделий. Комплекс состоит из одиннадцати камер соединённых, между собой подвесным толкающим конвейером (далее - ПТК). Комплекс устанавливается внутри цеха. Комплекс устанавливается на ровное бетонное основание и требует дополнительных бетонных работ для осуществления технологических приямков.

Комплекс предназначен для обработки изделий:

- Функциональный модуль (ДхШхВ): 4127х2191х1885 мм;

- Модуль управления (ДхШхВ): 2261х2173х1740 мм;

- Рама (ДхШхВ): 7438х2327х1500 мм.

Максимальный вес изделия: 2500 кг.

Оборудование работает в экономном автономном режиме с соблюдением норм и Правил охраны труда, пожарной, промышленной и экологической безопасности.

Состав комплекса

Комплекс подготовки поверхности, окраски и сушки SPK имеет следующие внешние размеры ДхШ: 108000х18930 мм. и в него входит:

2.1 Подвесной толкающий конвейер с автоматическим перемещением изделий, автоматическими «стоп-сигналами», элеваторами для загрузки/разгрузки изделий, накопителем для траверс;

2.2 Автоматическая дробемётная установка с входным и выходным тамбуром, системой сбора, рекуперации и подачи абразива, вентиляционно-фильтровальной установкой. SPK-D-25.12.11-P;

2.3 Камера Дробеструйной обработки проходного типа с внутренними размерами ДхШхВ: 12000х6000х4000 мм. SPK-D-11.6.5;

2.4 Автоматическая камера Обезжиривания струйным методом, проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-М-10.4.5;

2.5 Автоматическая камера Промывки струйным методом, проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-М-10.4.5;

2.6 Камера сушки после химической очистки проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-10.4.5;

2.7 Камера охлаждения проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-10.4.5;

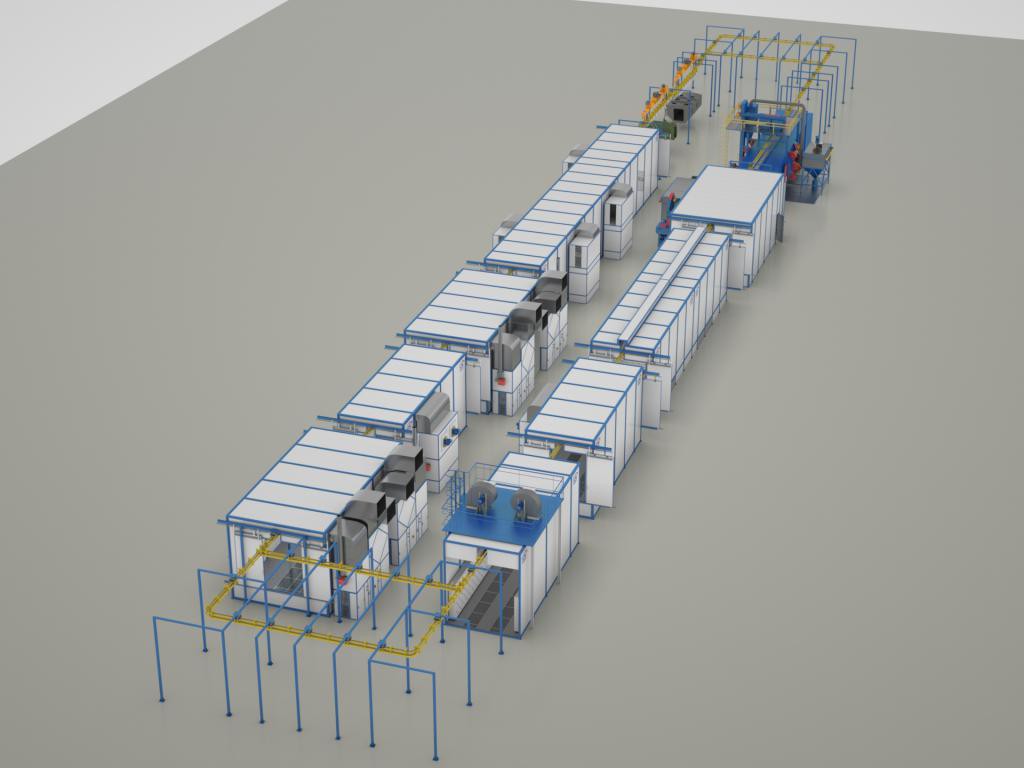

2.8 Камера окраски 1 грунтом проходного типа с внутренними размерами ДхШхВ: 10500х5500х5000 мм. SPK -11.6.5;

2.9 Камера сушки после окраски грунтом проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-10.4.5;

2.10 Камера окраски 2 «интерьер + экстерьер» проходного типа с внутренними размерами ДхШхВ: 10500х5500х5000 мм. SPK -11.6.5;

2.12 Камера сушки после финишной окраски проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм. SPK-31.4.5;

2.13 Система автоматического порошкового пожаротушения камер Окраски 1 грунтом, Сушки грунта, Окраски 2 и Сушки после финишной окраски.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИИ РАБОТЫ ЛИНИИ

Комплекс состоит из 10-ти камер и 4-х зон, соединённых «О»-образной нитью подвесного толкающего конвейера (ПТК). Изделие подаётся в зону загрузки, где завешивается на опускную секцию ПТК. Далее изделие перемещается в продольный накопитель перед дробемётной установкой SPK-D-25.12.11-P (Далее - Дробемёт).

По сигналу автоматики изделие перемещается в дробемёт, переходя на отдельное кольцо подвесного конвейера для дробемёта, с индивидуально настраиваемой скоростью передвижения. В дробемёте изделие подвергается механическому воздействию абразива (колотая дробь), который нагнетается 12-ю турбинами. Турбины расположены таким образом, чтобы обработать максимальную площадь сложно-профильного изделия. Скорость перемещения изделия, количество и мощность турбин подбираются таким образом, чтобы достичь степени очистки Sa 2,5 по ГОСТ- Р-ИСО-8501-1-2014. Дробемёт имеет шнековую систему сбора абразива и высокопроизводительную барабанную систему рекуперации дроби с многоступенчатым воздушным сепаратором. Для предотвращения попадания дроби в пространство малярного цеха, дробемёт снабжён входным и выходным тамбуром, превышающими максимальную длину изделия и многоступенчатой системой защитных ламелей.

После дробемёта изделие поступает в камеру дробеструйной обработки SPK-D-11.6.5 (Далее -ДСК), где два оператора в ручном режиме обрабатывают внутренние полости изделия и труднодоступные места. Отработанная дробь собирается автоматическим методом с помощью скребковой системы сбора и подаётся в систему рекуперации дроби (вибросито и каскадный сепаратор). Для обеспечения безопасной работы в ДСК осуществляется очистка воздуха с производительностью 60 крат/час, а операторы носят защитные костюмы с принудительной подачей воздуха для дыхания. Для очистки внутренних полостей изделия от дроби и продуктов очистки, применяется промышленный вакуумный пылесос. После абразивной очистки изделие обдувают сжатым воздухом от пыли. Ворота этой и следующих камер (кроме камеры Охлаждения) снабжены автоматическими раздвижными двухсекционными воротами с пневматическим приводом. На выбор заказчика предлагается несколько видов перемещения оператора в ДСК.

Далее изделие поступает в автоматическую камеру обезжиривания SPK-М-10.4.5, где подвергается струйному обливу щелочным раствором из форсунок, по всей площади. Камера выполнена из стального силового каркаса и листов из нержавеющей стали, дополнительно утеплена минераловатными плитами. Обезжиривающий состав нагревается с помощью генератора на дизельном топливе. Жидкость после облива попадает в ванну из нержавеющей стали. Очистка рабочей жидкости от взвеси осуществляется металлическими сетчатыми фильтрами и независимым контуром с мешотчатыми фильтрами. Очистка от жировой взвеси осуществляется скиммером-маслоотделителем с поверхности ванны, жировая взвесь попадает в специальную ёмкость. Нагнетание рабочей жидкости происходит с помощью центробежного насоса на все форсуночные контура. Система снабжена ёмкостью для приготовления концентрированного раствора с мешалкой и насосом дозатором. Ванна снабжена сливным вентилем и клапаном пополнения водой, по датчику уровня. После облива изделия заданное технологией время, подача жидкости прекращается и изделие поступает в камеру Промывки.

Камера промывки SPK-М-10.4.5 имеет аналогичную конструкцию и логику работы камеры обезжиривания, но не имеет нагрева рабочей жидкости и не снабжена скиммером-маслоотделителем.

После завершения цикла промывки изделие поступает в камеру cушки SPK-10.4.5, где при повышенной температуре изделие подвергается сушке от влаги. В камере организован воздушный поток снизу-вверх. Горячий воздух нагнетается специальным сушильным агрегатом с нагревательным элементом прямого сгорания топлива в воздушном потоке. В камере предусмотрено 10% обновление воздуха, которое обеспечивается двумя радиальными вентиляторами - приточным и вытяжным.

Далее изделие поступает в камеру охлаждения SPK-10.4.5, где обдувается цеховым воздухом до понижения температуры изделия в пределах 24..35 гр.С - пригодную для окраски температуру. Камера не имеет ворот. Воздух подаётся двумя радиальными вентиляторами, расположенными на крыше камеры, в боковые воздухораспределительные короба и с большой скоростью обдувают изделия по всей ширине и высоте. Для удобства обслуживания вентиляторов, предусмотрена эстакада с лестницей и ограждениями безопасности.

После камеры охлаждения изделие поступает в поперечный накопитель перед камерой окраски, где достигает цеховой температуры.

По сигналу автоматики изделие перемещается в камеру окраски 1 SPK -11.6.5 (Далее - ОСК), где двумя операторами наносится лакокрасочное покрытие. В камеру подаётся подготовленный уличный воздух - очищенный, нагретый, увлажнённый. Воздух подаётся двумя окрасочными вент-агрегатами. Нагрев воздуха осуществляется в теплообменнике косвенного сгорания дизельного топлива из нержавеющей стали. Увлажнение происходит в сотовом увлажнителе с рабочим материалом из целлюлозы, после увлажнения стоит вторая ступень нагрева воздуха, чтобы компенсировать потери тепла при увлажнении. Приточный воздух проходит через две ступени фильтрации и подаётся через воздухораспределительный пленум сверху-вниз в камеру. Вытяжной воздух проходит через три ступени фильтрации и выбрасывается на улицу. Для экономии энергоресурсов применены высокоэффективные пластинчатые рекуператоры тепла, с коэффициентом возврата тепла до 55%. В камере предусмотрена система освещения светодиодными лампами, которые обеспечивают необходимую освещённость. Двери камеры снабжены системой «Антипаника» и смотровым окном. Для осуществления пожарной безопасности камера снабжена автоматической установкой порошкового пожаротушения. На выбор заказчика предлагается несколько видов перемещения оператора в ОСК.

После окраски изделие попадает в камеру сушки 1 SPK-10.4.5, где происходит высыхание краски под воздействием температуры и постоянного обдува воздуха. Камера Сушки 1 аналогична камере Сушки после мойки, но дополнительно снабжена автоматической системой порошкового пожаротушения.

После высыхания первого слоя, изделие перемещается в камеру окраски 2 «Интерьер и экстерьер». Камера окраски 2 аналогична камере окраски 1.

Далее изделие перемещается в камеры сушки после финишной окраски SPK-31.4.5, где происходит финальная сушка изделия при повышенной температуре. В камере обеспечен мощный воздушный поток четырьмя сушильными вент-агрегатами с прямым сгоранием топлива в воздушном потоке. В камере может находиться до 4-х изделий. Камера снабжена автоматической системой порошкового пожаротушения.

После завершения сушки изделие поступает в зону разгрузки, где с помощью опускной секции ПТК снимается с линии.

Управление комплексом осуществляется с сенсорного пульта оператора, где он может контролировать основные процессы камер и конвейера, а также осуществляет мониторинг за состоянием оборудования.

|

|

|

|

Модуль Каталогов не установлен

Интересует Линия подготовки и окраски поверхности для спецтехники SPK в городе Якутске? Мы работаем по Республике Саха (Якутия). Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://yakutsk.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.